深圳 SMT:現代電子制造的核心技術

發布時間:2025-06-23 瀏覽:次 責任編輯:晉力達

在當今數字化時代,電子產品已深度融入人們生活的方方面面。從智能手機、平板電腦等消費電子產品,到汽車電子、通信設備、醫療器械等專業領域產品,電子制造技術的發展日新月異。其中,SMT(Surface Mount Technology,表面貼裝技術)作為現代電子制造的核心技術,正引領著整個行業不斷向前邁進。深圳,作為全球電子制造的重鎮,在 SMT 技術的應用與發展方面,展現出了強大的實力與活力。

SMT 技術:電子制造變革的推動者

SMT 技術是一種將電子元器件直接貼裝在印刷電路板(PCB)表面的電子組裝技術,與傳統的通孔插裝技術相比,具有諸多顯著優勢。首先,SMT 技術實現了電子元器件的高密度組裝。隨著電子產品不斷向小型化、輕量化發展,對電路板上元器件的布局密度要求越來越高。SMT 元器件體積小、重量輕,能夠在有限的 PCB 空間內實現更多功能的集成,極大地提高了電子產品的性能和便攜性。例如,在智能手機中,大量采用 SMT 技術的芯片、電阻、電容等元器件,使得手機在擁有強大功能的同時,體積越來越小巧輕薄。

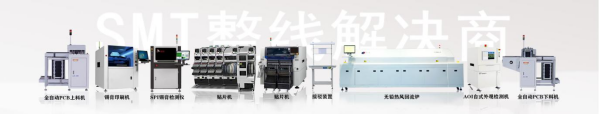

其次,SMT 技術顯著提高了生產效率。其自動化程度高,可通過全自動貼片機、回流焊爐等設備實現從錫膏印刷、元件貼裝到回流焊接的全流程自動化生產。以深圳的 SMT 加工廠為例,先進的全自動貼片機每小時能夠貼裝數萬甚至數十萬個元器件,大大縮短了生產周期,提高了企業的生產能力和市場響應速度。

再者,SMT 技術提升了產品的可靠性。由于 SMT 元器件與 PCB 之間的連接方式更加穩固,減少了傳統插裝方式中引腳因振動、潮濕等環境因素導致的斷裂、腐蝕等問題,從而提高了電子產品的穩定性和可靠性,降低了產品的故障率。

深圳:SMT 技術的創新高地

深圳在全球電子制造領域占據著舉足輕重的地位,而 SMT 技術則是深圳電子制造產業的核心競爭力之一。深圳擁有完善的電子產業鏈,從電子元器件的研發生產、PCB 制造,到 SMT 貼片加工以及最終的電子產品組裝測試,各個環節都具備強大的產業實力。眾多 SMT 加工廠匯聚于此,形成了產業集群效應,使得深圳成為全球最大的 SMT 加工基地之一。

深圳的 SMT 企業在技術創新方面投入巨大,不斷推動 SMT 技術向更高精度、更高效率、更高可靠性方向發展。在設備方面,深圳的 SMT 加工廠普遍配備了國際領先水平的全自動貼片機、回流焊爐、AOI(自動光學檢測)設備等。例如,一些高端貼片機的貼裝精度能夠達到 ±25μm 甚至更高,能夠滿足如 0201、01005 等微型元件以及 BGA(球柵陣列)、CSP(芯片尺寸封裝)等復雜封裝形式元件的高精度貼裝需求。而在回流焊設備的選擇上,眾多深圳 SMT 企業青睞晉力達回流焊設備,其憑借先進的技術和卓越的性能,為焊接質量的穩定性提供了有力保障。

在工藝方面,深圳的 SMT 企業不斷探索和優化錫膏印刷、元件貼裝、回流焊接等關鍵工藝環節。在錫膏印刷工藝中,采用激光切割鋼網技術,能夠精確控制鋼網的開孔尺寸和形狀,結合高精度全自動印刷機,確保錫膏量的精確分配,從而提高焊點質量,減少橋連、虛焊等焊接缺陷的產生。在元件貼裝環節,通過優化貼片機的編程算法、提高飛達供料器的穩定性以及采用先進的元件識別系統,進一步提升貼裝的準確性和穩定性。而回流焊接作為 SMT 生產中至關重要的一環,其工藝的優劣直接決定了電子產品的性能和壽命。

SMT 關鍵技術環節解析

錫膏印刷工藝

錫膏印刷是 SMT 生產流程中的第一步,也是影響焊接質量的關鍵環節之一。鋼網厚度、開孔尺寸和印刷參數(如刮刀壓力、速度、角度等)都會直接影響錫膏在 PCB 焊盤上的印刷量和印刷精度。深圳領先的 SMT 加工廠普遍采用激光切割鋼網,這種鋼網具有開孔精度高、孔壁光滑等優點,能夠確保錫膏的準確轉移。同時,高精度全自動印刷機配備了先進的視覺定位系統和壓力控制系統,能夠實現對印刷過程的精確控制,保證錫膏印刷的一致性和準確性。

元件貼裝工藝

元件貼裝是 SMT 技術的核心環節,貼片機的性能直接決定了貼裝的精度和效率。現代貼片機通常采用多軸聯動技術,能夠實現高速、高精度的元件貼裝。同時,配備先進的視覺對位系統,通過對元件和 PCB 焊盤的圖像識別,實時調整貼裝頭的位置和角度,確保元件準確無誤地貼裝在焊盤上。此外,為了適應不同類型和尺寸的元件貼裝需求,貼片機還具備多種供料方式,如飛達供料、托盤供料等,并且能夠實現快速換料,提高生產效率。

回流焊接工藝

回流焊接是將已經貼裝好元件的 PCB 通過回流焊爐,使錫膏受熱融化,從而實現元件與 PCB 之間電氣連接的過程。合理的溫度曲線設置是回流焊接工藝的關鍵,溫度曲線需要根據錫膏的熔點、元件的耐溫特性以及 PCB 的材質等因素進行優化,一般分為預熱區、恒溫區、回流區和冷卻區等幾個階段。在預熱區,PCB 和元件緩慢升溫,使錫膏中的溶劑揮發,避免在后續高溫階段因溶劑突然揮發而產生錫珠等焊接缺陷。在恒溫區,溫度保持相對穩定,使 PCB 和元件的溫度均勻上升,同時進一步去除錫膏中的水分和雜質。在回流區,溫度迅速上升至錫膏的熔點以上,使錫膏融化并實現良好的潤濕性,完成焊接過程。在冷卻區,PCB 和元件迅速降溫,使焊點凝固,形成牢固的連接。

在深圳眾多 SMT 加工廠中,晉力達回流焊設備憑借出色的表現脫穎而出。晉力達回流焊設備采用了先進的加熱技術和智能溫度控制系統,能夠精準地控制每個溫區的溫度,確保溫度曲線與不同錫膏、元件和 PCB 的適配性,有效減少焊接缺陷的產生。其獨特的熱風循環系統,讓爐內溫度均勻分布,即使是復雜的 PCB 板和精密元件,也能獲得穩定、可靠的焊接效果。同時,設備具備高效的熱傳遞性能,能夠快速升溫、降溫,大大縮短了生產周期,提高了生產效率。此外,晉力達回流焊設備操作簡便,維護方便,還擁有完善的安全防護措施,為 SMT 生產提供了全方位的保障,成為眾多企業提升產品質量和市場競爭力的得力助手。

檢測技術:SMT 質量的守護者

隨著電子產品小型化和高密度化趨勢的加劇,對 SMT 加工質量的要求也越來越高。質量檢測技術在 SMT 加工中的作用日益凸顯,成為確保產品質量的重要保障。

自動光學檢測(AOI)已成為深圳 SMT 加工線的標準配置。AOI 設備通過高分辨率相機對 PCB 上的焊點和元件進行拍照,并利用圖像處理算法與預先設定的標準圖像進行對比,從而快速、準確地檢測出焊點缺陷(如虛焊、短路、缺錫等)、元件錯漏反等問題。近年來,3D AOI 技術得到了廣泛應用,它能夠獲取焊點的三維信息,進一步提高檢測精度和可靠性,尤其對于一些傳統 2D AOI 難以檢測的缺陷,如焊點高度異常、BGA 焊點空洞等,具有更好的檢測效果。

X 射線檢測(X-ray)主要用于檢測 BGA、QFN(四方扁平無引腳封裝)等隱藏焊點的內部缺陷。深圳部分高端 SMT 加工廠已配備高分辨率 X-ray 設備,能夠通過分層掃描和三維重構技術,清晰地顯示焊球內部的空洞、裂紋等缺陷,為工藝參數的調整和優化提供重要的數據依據。

此外,自動 SPI(錫膏檢測)系統也逐漸在深圳的 SMT 企業中得到應用。SPI 系統在錫膏印刷后立即對錫膏的印刷質量進行檢測,包括錫膏量、印刷位置、形狀等參數,實現缺陷的早期預防,避免因錫膏印刷不良而導致的后續焊接問題,提高生產效率和產品質量。

值得一提的是,人工智能技術正逐步應用于 SMT 質量檢測領域。通過深度學習算法,檢測系統能夠不斷學習和識別各種焊接缺陷和元件異常情況,優化缺陷識別能力,減少誤判和漏檢,為深圳 SMT 加工質量提供更強有力的保障。

深圳 SMT 的未來展望

展望未來,深圳 SMT 技術將繼續保持創新發展的態勢,為全球電子制造產業的進步做出更大貢獻。一方面,隨著 5G 通信、物聯網、人工智能、大數據等新興技術的快速發展,對電子產品的性能和功能提出了更高的要求,這將推動 SMT 技術不斷向更高精度、更高集成度、更高可靠性方向發展。例如,在 5G 通信設備中,需要處理高頻高速信號,對 PCB 的設計和 SMT 工藝提出了嚴峻挑戰,深圳的 SMT 企業將不斷研發和應用新的材料、工藝和設備,以滿足這一需求。晉力達也將持續創新,推出更適應未來技術發展的回流焊設備。

另一方面,工業 4.0 和智能制造的推進,將促使深圳 SMT 加工向數字化、智能化方向轉型。通過引入工業互聯網、大數據、云計算等技術,實現 SMT 生產過程的全面數字化管理,包括生產計劃排程、設備監控與維護、質量追溯與分析等。晉力達回流焊設備也將深度融入智能制造體系,通過智能控制系統與工廠的整體生產管理系統無縫對接,實現設備狀態的實時監控、故障預警和遠程維護,進一步提升生產的智能化水平。同時,智能設備和自動化生產線的廣泛應用,將進一步提高生產效率、降低勞動成本、提升產品質量,實現從傳統制造向智能制造的跨越。

此外,環保要求的日益提高也將推動深圳 SMT 企業在綠色制造方面不斷創新。采用無鉛焊接工藝、推廣環保材料、優化生產流程以減少能源消耗和廢棄物排放等,將成為深圳 SMT 企業未來發展的重要方向。晉力達在研發生產過程中,始終注重環保理念,其回流焊設備具備高效節能的特點,通過優化加熱系統和智能控制技術,降低能源消耗,減少碳排放,積極響應綠色制造的號召。

總之,深圳 SMT 作為現代電子制造的核心技術,在過去的發展中取得了輝煌成就,在未來也將繼續引領電子制造行業的發展潮流,為全球電子產品的創新和升級提供堅實的技術支撐。而晉力達回流焊設備也將憑借其卓越的性能和不斷創新的技術,在深圳 SMT 產業的發展進程中發揮更加重要的作用,助力企業在激烈的市場競爭中脫穎而出。

深圳市晉力達電子設備有限公司

深圳市晉力達電子設備有限公司